Nahtlose Integration – maximale Messperformance

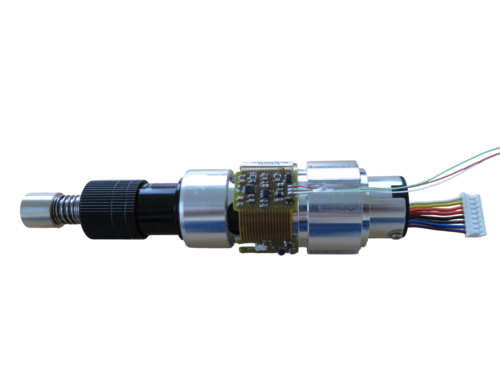

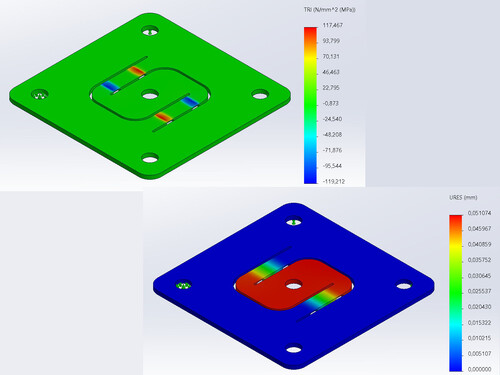

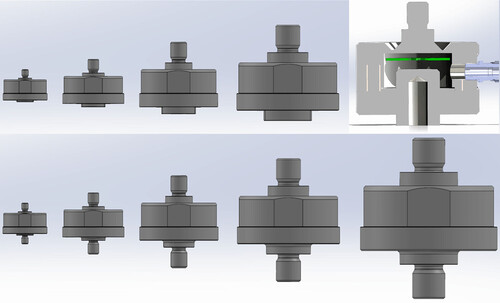

Unsere Sensorintegration ermöglicht präzise Kraft- und Momentmessung direkt in Ihrer Geometrie, häufig nahezu ohne Änderung. So verleihen wir Ihrer Maschine ein präzises Gefühl für durchgängige Prozesssicherheit. Sensor, Elektronik und Bauteil werden von Beginn an gemeinsam gedacht – mechanisch, elektrisch und thermisch abgestimmt. Das Ergebnis: saubere Signale, geringes Rauschen und stabile Messergebnisse selbst unter dynamischer Belastung. Ideal für Entwicklungsleiter, die ihre Konstruktion optimieren, und für Betriebsleiter, die robuste Lösungen im Werk benötigen.