Aufbau und Funktion von Kraft-/ Momentensensoren

Einführung

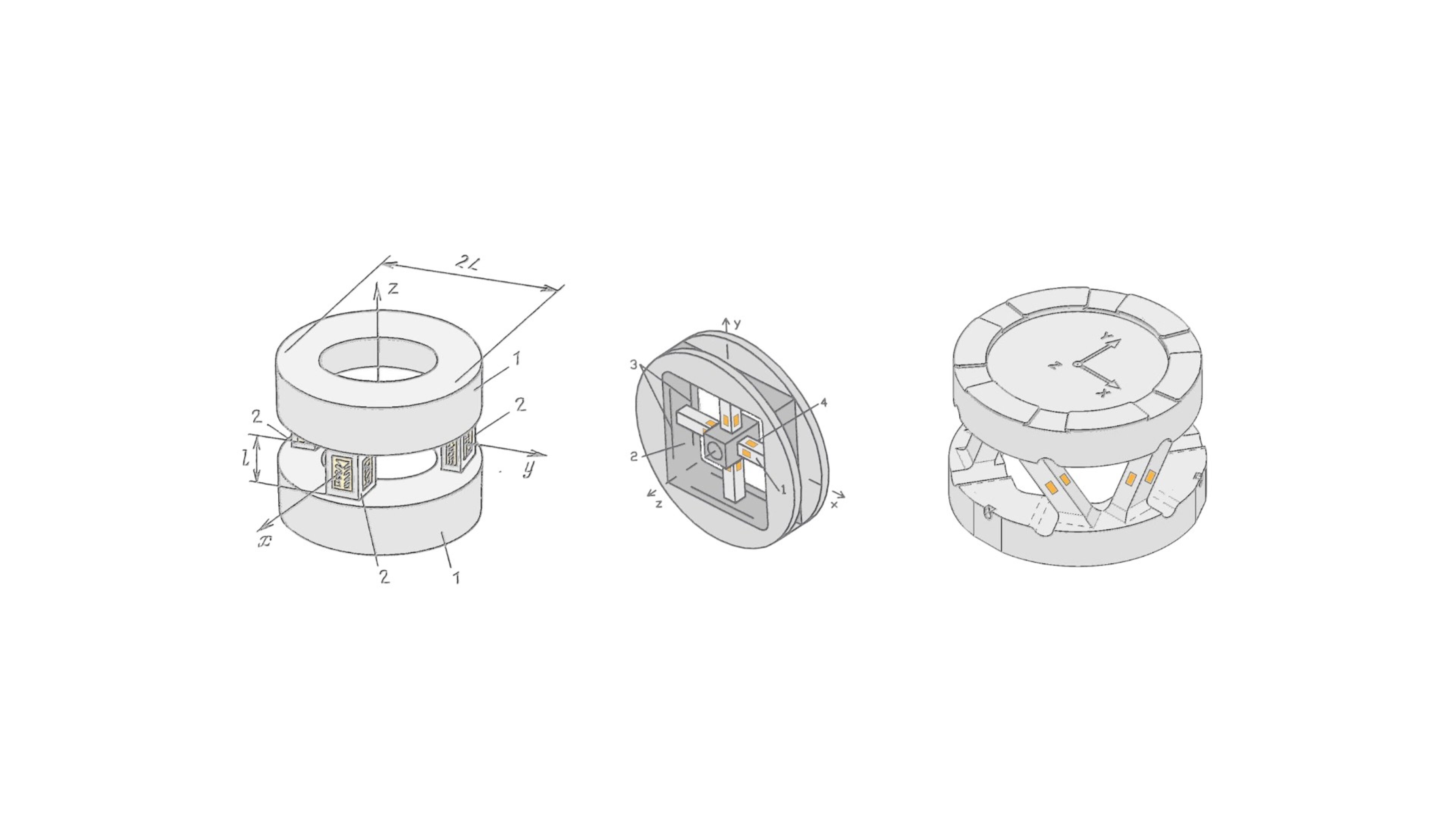

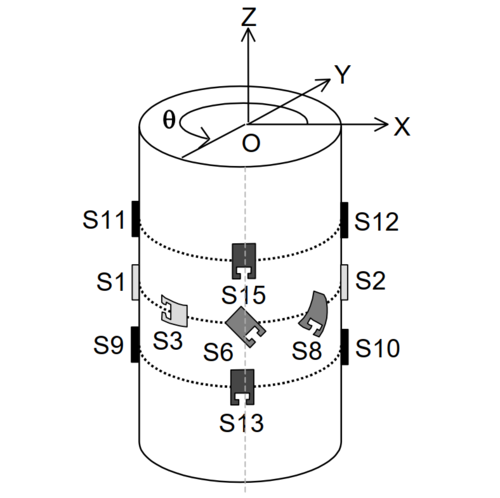

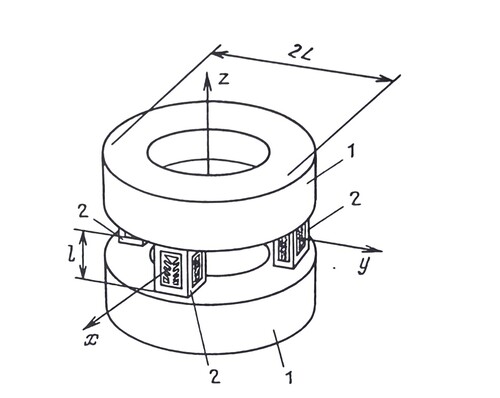

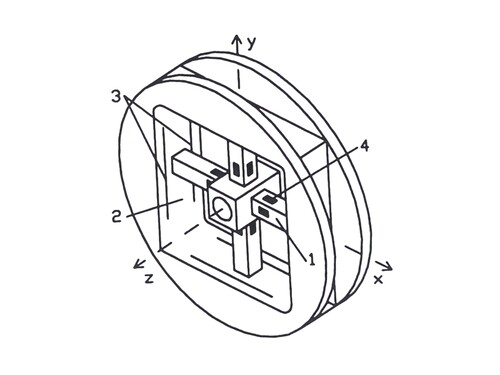

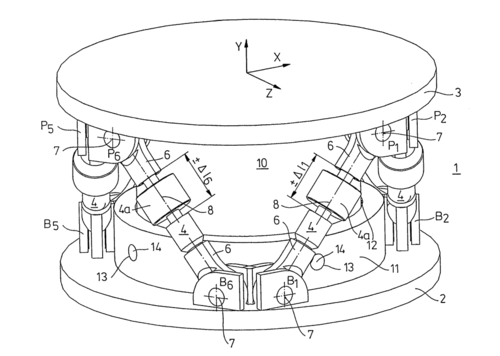

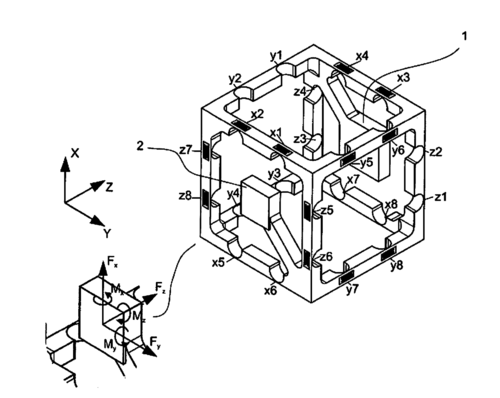

Mit den 6D Mehrkomponenten Sensoren der ME-Meßsysteme GmbH ist es möglich, die Kräfte und die Momente in den drei Richtungen des Raums (x, y, z) zu messen. In diesem Beitrag werden verschiedene Konstruktionen von Kraft-/ Momenten Sensoren vorgestellt.

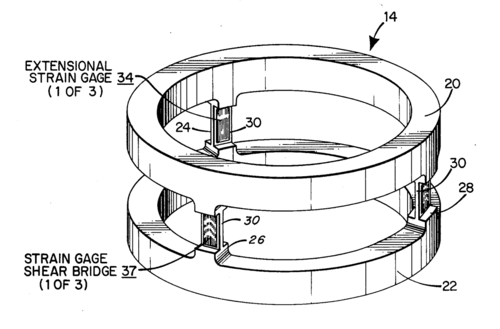

Wie bei eindimensional messenden Kraftsensoren oder Drehmomentsensoren kommen Verformungskörper aus hochfestem Federstahl oder hochfestem Aluminium zum Einsatz, die mit Dehnungsmessstreifen (DMS) als Messelement bestückt sind.

Dehnungsmessstreifen Technologie

Für Kraftsensoren und Drehmomentsensoren hat sich die Dehnungsmessstreifen Technologie zur Umformung der mechanischen Verformung in eine elektrische Größe bewährt.

Dabei kommen meist Metallfolien Dehnungsmessstreifen zum Einsatz. Die Metallfolien DMS zeichnen sich aus durch eine ausgezeichnete Linearität und eine sehr geringen Hysterese. Die Metallfolie ist angepasst an den Ausdehnungskoeffizienten des Verformungskörpers: Die thermische Dehnung des Verformungskörpers wird durch einen entsprechenden - negativen - Temperaturkoeffizienten des Widerstands kompensiert. Diese sogenannte Selbstkompensation wirkt unterstützend zur eigentlichen Kompensation der thermischen Drift durch die Anwendung der Wheatstonschen Brücke Voll- oder Halbbrückenschaltung.

Durch den Einsatz der Dehnungsmessstreifen Vollbrücke und der bekannten Kompensationsschaltungen lassen sich gezielt einzelne Komponenten der drei Kräfte und Momente voneinander trennen. Zusätzlich bietet die Dehnungsmessstreifen Vollbrücke das im Vergleich zur Halb- oder Viertelbrücke höchste Ausgangssignal und die beste Kompensation der temperaturbedingten Drift.

Die Gestaltung des Verformungskörpers bietet weitere Möglichkeiten zur Trennung der Lastkomponenten, z.B. durch (isotrope- oder anisotrope) Federgelenke und Parallelführungen.

Durch das Design des Verformungskörpers wird der Messbereich des Kraft- / Momentensensors bestimmt.